Für eine gleichbleibende Qualität des Endproduktes ist eine bestmögliche Homogenität des Rohstoffes erforderlich. Beim Recycling und Compoundieren von Kunststoffen kommen hierfür ACHBERG Misch- und Homogenisiersilos zum Einsatz. In Abhängigkeit des Schüttguts und von der geforderten Mischqualität wählen wir das bestmögliche Mischverfahren für Sie aus.

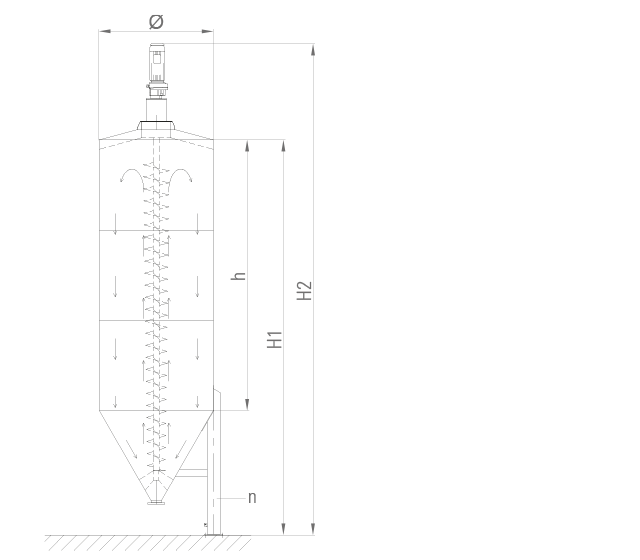

| m³ | h | H1 | H2 | n | |

|---|---|---|---|---|---|

| SIFMS.1250.001.XX.60.AL | 1.6 | 1000 | 2500 | 3500 | 3 |

| SIFMS.1250.002.XX.60.AL | 2.8 | 2000 | 3500 | 4500 | 3 |

| m³ | h | H1 | H2 | n | |

|---|---|---|---|---|---|

| SIFMS.1590.003.XX.60.AL | 3.3 | 1250 | 3050 | 4250 | 3 |

| SIFMS.1590.004.XX.60.AL | 4.6 | 1875 | 3675 | 4875 | 3 |

| SIFMS.1590.005.XX.60.AL | 5.8 | 2500 | 4300 | 5500 | 3 |

| SIFMS.1590.007.XX.60.AL | 7.1 | 3125 | 4925 | 6125 | 3 |

| m³ | h | H1 | H2 | n | |

|---|---|---|---|---|---|

| SIFMS.1900.005.XX.60.AL | 5.5 | 1500 | 3550 | 4850 | 3 |

| SIFMS.1900.007.XX.60.AL | 7.5 | 2250 | 4300 | 5600 | 3 |

| SIFMS.1900.010.XX.60.AL | 10.0 | 3000 | 5050 | 6350 | 3 |

| m³ | h | H1 | H2 | n | |

|---|---|---|---|---|---|

| SIFMS.2400.008.XX.60.AL | 8.4 | 1250 | 3680 | 5000 | 4 |

| SIFMS.2400.014.XX.60.AL | 14.0 | 2500 | 4930 | 6250 | 4 |

| SIFMS.2400.019.XX.60.AL | 19.5 | 3750 | 6180 | 7530 | 4 |

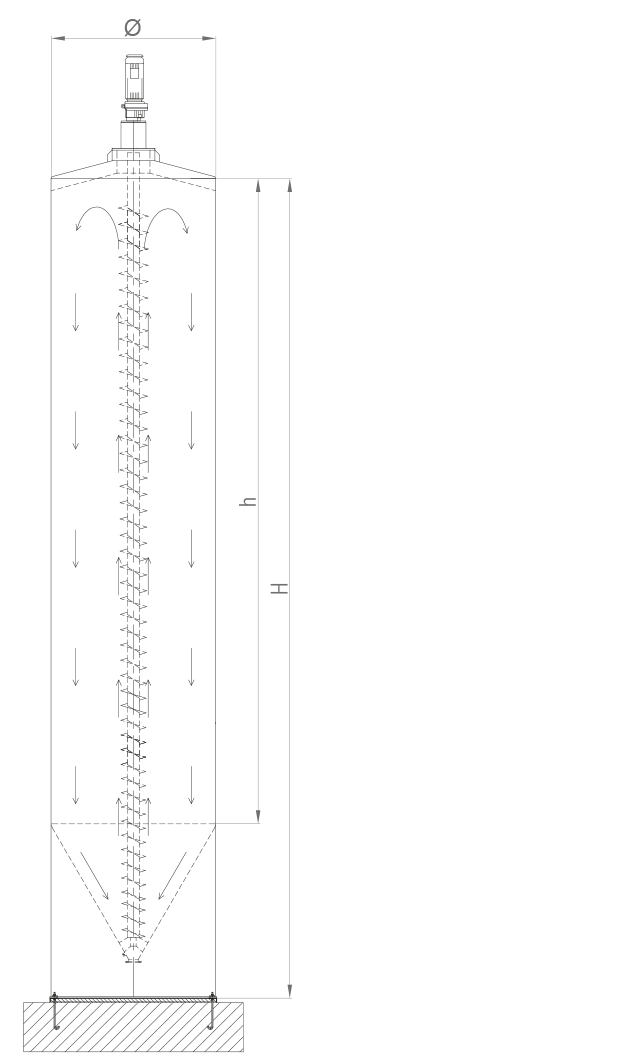

| m³ | h | H | |

|---|---|---|---|

| SLMS.024.2400.XX.60.AL | 24 | 4800 | 7500 |

| SLMS.030.2400.XX.60.AL | 30 | 6050 | 8750 |

| SLMS.035.2400.XX.60.AL | 35 | 7300 | 10000 |

| SLMS.041.2400.XX.60.AL | 41 | 8550 | 11250 |

| SLMS.047.2400.XX.60.AL | 47 | 9800 | 12500 |

| m³ | h | H | |

|---|---|---|---|

| SLMS.035.3000.XX.60.AL | 35 | 4200 | 7500 |

| SLMS.044.3000.XX.60.AL | 44 | 5450 | 8750 |

| SLMS.053.3000.XX.60.AL | 53 | 6700 | 10000 |

| SLMS.062.3000.XX.60.AL | 62 | 7950 | 11250 |

| SLMS.070.3000.XX.60.AL | 70 | 9200 | 12500 |

| m³ | h | H | |

|---|---|---|---|

| SLMS.045.3500.XX.60.AL | 45 | 3750 | 7500 |

| SLMS.057.3500.XX.60.AL | 57 | 5000 | 8750 |

| SLMS.069.3500.XX.60.AL | 69 | 6250 | 10000 |

| SLMS.081.3500.XX.60.AL | 81 | 7500 | 11250 |

| SLMS.093.3500.XX.60.AL | 93 | 8750 | 12500 |

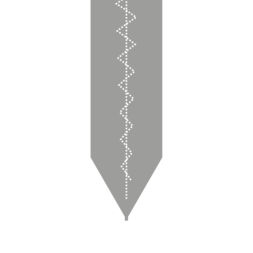

Das Schnecken-Mischsilo wird im kontinuierlichen Betrieb als Durchlaufmischer oder im Batchbetrieb eingesetzt. Im Batchbetrieb wird bereits während der Befüllung in individuell einstellbaren Zeitintervallen gemischt. Deshalb ist die Mischzeit nach der Befüllung kurz. Dieses Mischsilos wird zum Mischen von gut rieselfähigen Kunststoffen in Form von Mahlgut, Granulat bzw. Regranulat eingesetzt.

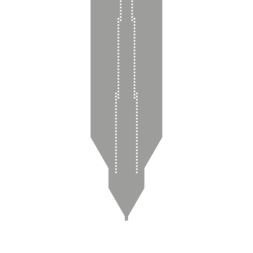

Dieses Homogenisiersilo wird zum Beispiel für PVC-Dryblend, aber auch für andere gut bis bedingt gut rieselfähige Schüttgüter eingesetzt. Der Homogenisierprozess kann kontinuierlich oder diskontinuierlich erfolgen. Im diskontinuierlichen Betrieb ist eine Umförderung erforderlich. Es lässt sich problemlos in verfahrenstechnische Abläufe integrieren.

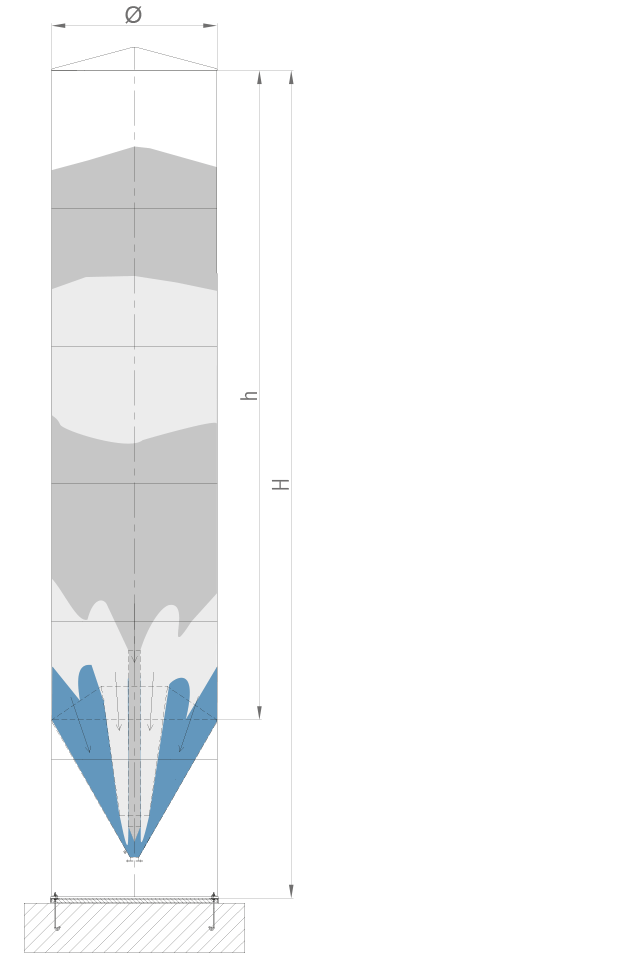

| m³ | H | |

|---|---|---|

| SLMZ.056.3000.XX.40.AL | 56 | 12500 |

| SLMZ.074.3000.XX.40.AL | 74 | 15000 |

| SLMZ.091.3000.XX.40.AL | 91 | 17500 |

| SLMZ.109.3000.XX.40.AL | 109 | 20000 |

| m³ | H | |

|---|---|---|

| SLMZ.071.3500.XX.40.AL | 71 | 12500 |

| SLMZ.095.3500.XX.40.AL | 95 | 15000 |

| SLMZ.119.3500.XX.40.AL | 119 | 17500 |

| SLMZ.144.3500.XX.40.AL | 144 | 20000 |

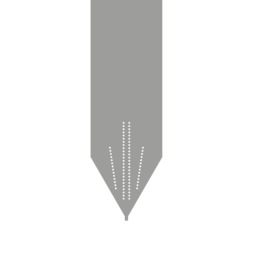

Dieses Homogenisiersilo kann auch dann eingesetzt werden, wenn das Verhältnis zwischen Silofüllhöhe und Silodurchmesser < 2.5 beträgt. Also dann, wenn eine geringe Bauhöhe zur Verfügung steht. Dieses Homogenisiersilo wird zum Lagern und Homogenisieren von gut rieselfähigen Kunststoffen in Form von Mahlgut, Granulat bzw. Regranulat eingesetzt.

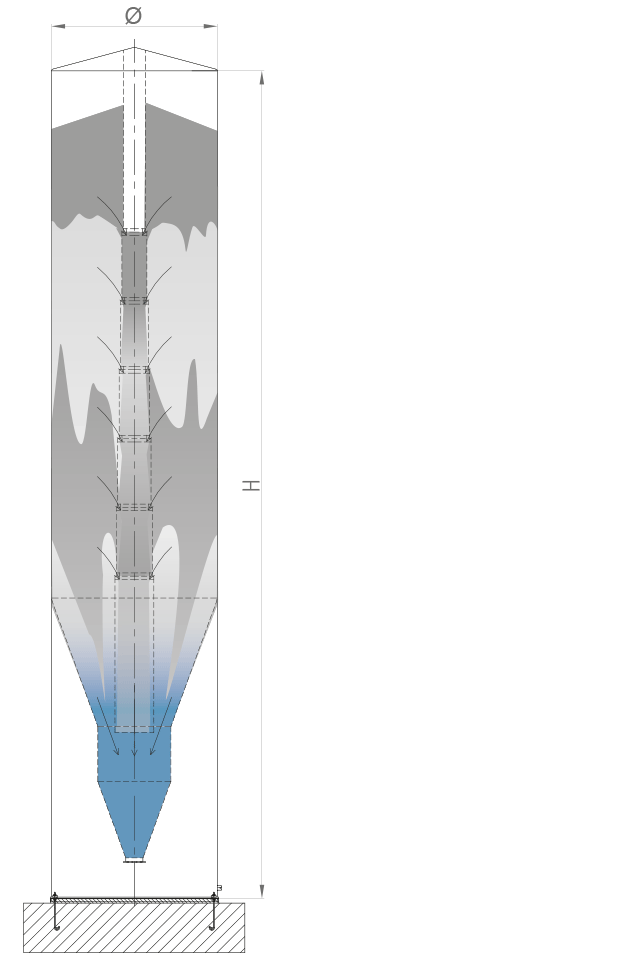

| m³ | h | H | |

|---|---|---|---|

| SLMT.022.2400.XX.60.50.AL | 22 | 4400 | 7500 |

| SLMT.034.2400.XX.60.50.AL | 34 | 6900 | 10000 |

| SLMT.045.2400.XX.60.50.AL | 45 | 9400 | 12500 |

| m³ | h | H | |

|---|---|---|---|

| SLMT.051.3000.XX.60.50.AL | 51 | 6390 | 10000 |

| SLMT.068.3000.XX.60.50.AL | 68 | 8890 | 12500 |

| SLMT.086.3000.XX.60.50.AL | 86 | 11390 | 15000 |

| m³ | h | H | |

|---|---|---|---|

| SLMT.066.3500.XX.60.50.AL | 66 | 5955 | 10000 |

| SLMT.093.3500.XX.60.50.AL | 90 | 8455 | 12500 |

| SLMT.114.3500.XX.60.50.AL | 114 | 10955 | 15000 |

| SLMT.138.3500.XX.60.50.AL | 138 | 13455 | 17500 |

| m³ | h | H | |

|---|---|---|---|

| SLMT.124.4200.XX.60.50.AL | 124 | 7840 | 12500 |

| SLMT.159.4200.XX.60.50.AL | 159 | 10340 | 15000 |

| SLMT.193.4200.XX.60.50.AL | 193 | 12840 | 17500 |

| SLMT.228.4200.XX.60.50.AL | 228 | 15340 | 20000 |

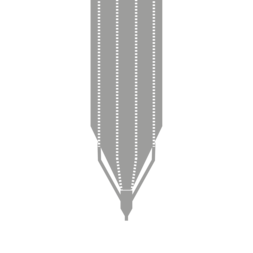

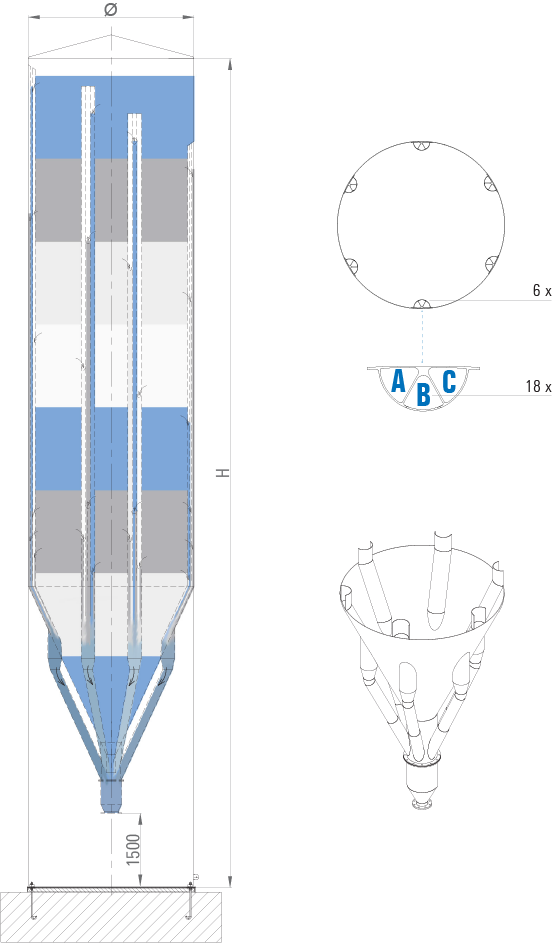

Dieses Homogenisiersilo wird zur Homogenisierung von Chargen freifließender Kunststoffgranulate eingesetzt. Der Homogenisierprozess kann kontinuierlich oder diskontinuierlich erfolgen. Im diskontinuierlichen Betrieb ist eine Umförderung erforderlich. Beim kontinuierlichen Betrieb muss der Füllstand in Abhängigkeit von der Silosgröße mindestens 15 – 25 % betragen. Zur Homogenisierung der Schwankungen des Schmelzindex (MFR) ist in den meisten Fällen bereits ein einziger Durchlauf ausreichend. In diesem Fall strömt Schüttgut ohne zusätzlichen Energieaufwand mittels Schwerkraft zum Auslauf des Silos.

| m³ | H | |

|---|---|---|

| SLMC.038.2400.XX.50.AL | 38 | 12500 |

| SLMC.049.2400.XX.50.AL | 49 | 15000 |

| SLMC.061.2400.XX.50.AL | 61 | 17500 |

| m³ | H | |

|---|---|---|

| SLMC.074.3000.XX.50.AL | 74 | 15000 |

| SLMC.092.3000.XX.50.AL | 92 | 17500 |

| SLMC.110.3000.XX.50.AL | 110 | 20000 |

| m³ | H | |

|---|---|---|

| SLMC.093.3500.XX.50.AL | 93 | 15000 |

| SLMC.117.3500.XX.50.AL | 117 | 17500 |

| SLMC.141.3500.XX.50.AL | 141 | 20000 |

| SLMC.165.3500.XX.50.AL | 165 | 22500 |

| SLMC.190.3500.XX.50.AL | 190 | 25000 |

| m³ | H | |

|---|---|---|

| SLMC.162.4200.XX.50.AL | 162 | 17500 |

| SLMC.197.4200.XX.50.AL | 197 | 20000 |

| SLMC.232.4200.XX.50.AL | 232 | 22500 |

| SLMC.266.4200.XX.50.AL | 266 | 25000 |

Für unseren Web-Auftritt nutzen wir Dienste von Unternehmen, die entweder selbst ihren Sitz in den USA haben oder als Tochterunternehmen mit US-Konzernen verbunden sind. Im Einzelnen geht es um die Übermittlung der Daten, die Ihr Browser an unseren Server übermittelt (Ziffer 2.1.1 unserer Datenschutzerklärung). Diese Daten werden bei Nutzung des folgenden Dienstes übermittelt an die Google LLC mit Sitz in Mountain View, Kalifornien, Vereinigte Staaten.

Für die USA ist kein Datenschutzniveau festgestellt, das dem Niveau in der Europäischen Union entsprechen würde und es gibt auch keine geeigneten Garantien für den Schutz Ihrer Daten. Inwieweit Sie Ihre Datenschutzrechte als Betroffener geltend machen können, welche staatlichen Behörden auf Ihre Daten zugreifen, etwa Geheimdienste, und welche Unternehmen Ihre Daten erhalten können, richtet sich nach dem jeweiligen US-Recht.

Deshalb übermitteln wir Ihre Browserdaten an US-Unternehmen nur, wenn Sie dazu ein-gewilligt haben. Sie können Ihre Einwilligung jederzeit mit Wirkung für die Zukunft wider-rufen, indem Sie die Nutzung des Dienstes beenden.